Pirelli apre le sue porte più segrete a pochissime testate, che accedono al MIRS ed al Next MIRS per conoscere i confini più “spinti” della produzione del settore

Non capita tutti giorni di essere invitati a visitare il Centro di ricerca e sviluppo Pirelli dove il futuro è già oggi e, per favore, lasciare videocamere, cellulari e macchine fotografiche all’ingresso! È successo ad un ristretto numero di giornalisti che la Pirelli ha ammesso a due dei suoi reparti più blindati: il MIRS – suo Centro Ricerche e Sviluppo – ed il Next MIRS, sua più recente evoluzione.

Iniziamo da quest’ultimo: gruppo di giornalisti inquadrato e suddiviso in due, ingegneri che illustrano e gentili hostess ed addetti P.R. che volteggiamo attorno sorridenti e gentilissimi ma ben attenti ad eventuali pecorelle che tentino di smarrirsi…

La visita si rivela all’altezza delle aspettative ma andiamo con ordine.

MIRS e Next MIRS

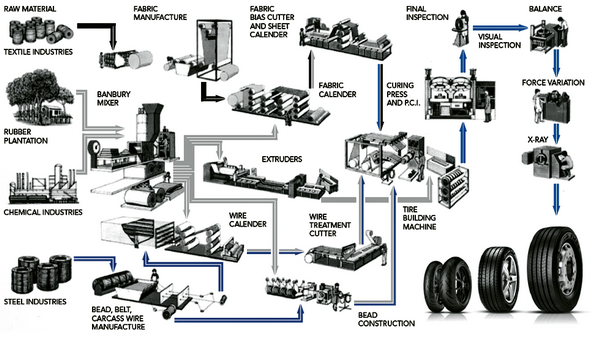

La sigla MIRS (Modular Integrated Robotized System) significa Modulo integrato robotizzato per la produzione mentre il concetto legato al nome vuole esprimere maggiore flessibilità produttiva; Next indica la seconda generazione di MIRS ed è proprio in quest’ultimo che vengono processati semilavorati che, a seconda dell’assemblaggio e dei trattamenti cui sono sottoposti, danno origine a più prodotti finali.

Rispetto al “vecchio” MIRS, il Next MIRS è caratterizzato da un nuovo sistema di estrusione a bassa temperatura (detto a freddo), che consente il costante mantenimento delle caratteristiche originarie delle mescole, e da un nuovo processo termico che consente di migliorare del 30% ed omogeneizzare il grado di vulcanizzazione tra le diverse parti del pneumatico migliorando sensibilmente le performance della copertura; la diminuzione della temperatura del processo di estrusione e la maggiore efficienza nella vulcanizzazione comportano la riduzione del numero di vulcanizzatori e l’abbattimento della dispersione di energia del processo stesso che necessita ora anche di un minor numero di stampi; evidenti, quindi, i vantaggi anche in termini di impatto ambientale al quale concorre, sulla strada, anche lo pneumatico stesso la cui diminuita resistenza al rotolamento (-20% sul PZero) impatta positivamente su consumi (-4,2%) e minore produzione di CO2.

In questo reparto, che si occupa dello sviluppo carcassa, del pacco cinture e dell’assemblaggio in un processo che va dal crudo al vulcanizzato, abbiamo visto cose precluse ai più; comunque, e questo è rassicurante, per quanto i processi siano robotizzati e specializzati, la mente e la mano dell’uomo sono ben presenti in ogni fase della vita del prototipo, dalla sua progettazione e dalla costruzione alla delibera del pneumatico definitivo sino alla produzione del prodotto finito, di nicchia, per le supercar più esclusive (Zonda, McLaren, Ferrari, Maserati, Porsche, Viper, Lamborghini) in combinazione di misure ovviamente fuori dal comune: da 18” a 24” e da 225 a 355. Ma Pirelli, al di là della semplice fornitura, ha con queste Case stabilito partnership operative che hanno appunto portato alla messa a punto delle specifiche coperture di primo equipaggiamento; queste vengono attualmente prodotte dalla Pirelli nei Centri MIRS di Torino e Milano (Next MIRS) ove questa lavorazione è caratterizzata da una vulcanizzazione che avviene dapprima a vapore e poi ad azoto (tempo totale di produzione: 30 minuti a pneumatico).

Il Next MIRS è inoltre impegnato in parte del processo, interamente automatizzato, relativo alle coperture di Formula 1 che, progettate negli uffici di Milano, ricevono le mescole dall’impianto-pilota Pirelli di Torino (gli altri sono in GB, USA e Germania) per venire parzialmente lavorate nel Next MIRS; i semilavorati vengono quindi inviati per il successivo completamento in Turchia, nello stabilimento di Izmir, da qui le coperture sono spedite al Centro logistico Pirelli in Gran Bretagna nel quale, dopo la punzonatura secondo i dettami FIA, vengono poi smistate ai vari Team di Formula 1; per ogni Gran Premio vengono mediamente approntati 1.500 pneumatici.

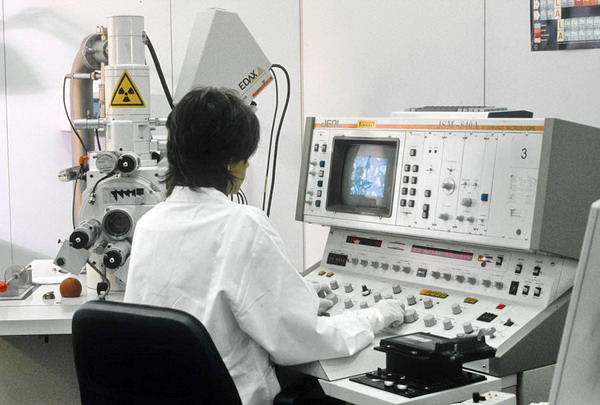

La fase di progettazione di un pneumatico stradale, sia esso per auto, moto o bus/autocarri, richiede in media – dal foglio bianco alla delibera definitiva – 18 mesi: stabilito il target del pneumatico da progettare, se ne individuano 10 diverse alternative che il processo di selezione – interamente svolto su simulatore – riduce a tre e poi ad una; aiuta, in questo caso, la modellistica virtuale, utilizzata all’inizio per lo sviluppo delle coperture per la Formula Uno, che consente di effettuare al computer migliaia di prove, incrociando differenti soluzioni con differenti condizioni di utilizzo.

Vale sottolineare che il disegno della scolpitura del prototipo avviene a Computer e da questo trasferito, a laser, sul pneumatico vero e proprio, dopodiché interviene la mano dell’uomo che, utilizzando sgorbie meccaniche con punte di diverse larghezze e profondità, incide il battistrada seguendo fedelmente il disegno impresso dal laser.

Pervenuti alla fine all’individuazione della soluzione della copertura definitiva, solo su quest’ultima verranno effettuate, ancora su simulatore, le sperimentazioni pratiche e poi indoor (banchi a rulli per prove di affaticamento, frenata, accelerazione e velocità massima ed ancora per la rilevazione della soglia acustica in camera anecoica = senza eco ecc.) e outdoor (circuito sperimentale, strada e pista); la delibera definitiva spetterà comunque al collaudatore.

Un orgoglio tutto italiano

La storia di Pirelli nello sviluppo dei processi produttivi in-house è articolata e di lunga data e si intreccia con quella della COMAU (Robot per l’industria) e dell’Ansaldo nella realizzazione del MIRS e del Next MIRS ma anche del PTSM (Pirelli Twin Screw Mixing) che rappresenta l’evoluzione del sistema di mescole CCM (Continuous Compound Mixing System), in pratica il processo di mescolamento in continuo che fornisce mescole di qualità e prestazioni elevate.

La seconda generazione del MIRS (Next MIRS) è dedicata alla produzione di pneumatici Ultra high performance ed è stata implementata nella fabbrica Pirelli di Settimo Torinese nel luglio 2010, dove un secondo impianto sarà operativo entro fine anno.

Dallo Sport al prodotto stradale

Quando si parla di lavoro di squadra in Pirelli si guarda all’Interactive development process un metodo di lavoro, derivato dall’impegno nel motorsport e positivamente esponenziato dalla partecipazione alla Formula Uno; la chiave è nell’aggettivo “interactive” che sottende la trasversalità di una collaborazione tanto tra funzioni interne all’azienda (dipartimenti diversi come Ricerca dei materiali, Disegno, Qualità e Sperimentazione, interagiscono tra loro per individuare le aree di miglioramento di uno pneumatico sulla base della comparazione dei dati raccolti e del confronto tra le diverse prestazioni) quanto a quella instaurata con i più prestigiosi Produttori automobilistici e motociclistici a livello mondiale; in entrambi i casi si “punta al costante miglioramento dei prodotti e alla loro segmentazione al fine di soddisfare le crescenti e differenziate esigenze del primo equipaggiamento e dei consumatori finali”.

L’Interactive development process si è arricchito negli ultimi anni con la modellistica virtuale, utilizzata per lo sviluppo degli pneumatici di Formula Uno, che consente di effettuare al computer migliaia di prove, incrociando differenti soluzioni con differenti condizioni di utilizzo.

Dall’impegno nel motorsport di Pirelli non derivano solo il metodo di lavoro dei ricercatori e la modellistica, ma anche indicazioni e spunti concreti per l’evoluzione dei singoli elementi compositivi degli pneumatici, in particolare le mescole e la struttura. Nel dettaglio, le mescole dei prodotti stradali si avvalgono di sofisticati processi, volti all’esatta composizione dei materiali e messi a punto per la produzione degli pneumatici F1.

Ricerca & Ambiente

178,9 milioni di euro sono stati i fondi destinati nel 2012 dal Gruppo alle attività di ricerca e sviluppo (2,9% del fatturato) mentre il peso degli investimenti nel settore ricerca si manterrà nel corso dei prossimi anni intorno al 3% del fatturato annuo, uno dei livelli più elevati del settore specifico; uno dei risultati più incisivi sarà quello di eliminare completamente, entro fine 2013, gli olii altamente aromatici dal processo di produzione dell’intera gamma di pneumatici.

Gli altri numeri dicono che Pirelli può oggi contare su:

- un Centro di ricerca in Italia e otto centri applicativi nel mondo;

- oltre 1.200 ricercatori full time a livello mondiale impegnati nel settore Ricerca&Sviluppo;

- accordi con 14 centri universitari nel mondo, numerosi progetti di ricerca congiunta con fornitori e Centri di ricerca universitari che impiegano a vario titolo e con più articolato impegno temporale, altri 1.200 ricercatori part-time;

- oltre 100 partnership con produttori auto Premium nel Primo Equipaggiamento;

- 150 progetti in corso su materiali, processi e software.

Fa parte di questo quadro – sempre più imprescindibilmente – la lotta all’inquinamento attraverso la riduzione dell’impatto ambientale (strategia di “Green Performance” che prevede una eco-innovazione tecnologica a 360°) e lo sviluppo di nuovi materiali (ad esempio l’utilizzo del kevlar, di difficile processabilità, al posto dello steel cord) il tutto coordinato direttamente da Milano che funge da polo di concentrazione degli input locali e distribuzione di know-how e best practice alla rete dei centri tecnologici locali.

Le attività di ricerca si basano su:

- Joint Development Agreements attivi su nuovi polimeri Premium per resistenza al rotolamento, winter, percorrenza chilometrica, grip;

- sviluppo di materiali standard con fornitori russi;

- silici ad alta dispersione per tenuta sul bagnato, resistenza al rotolamento, percorrenza chilometrica;

- neri di carbonio ad alte prestazioni dalle competizioni per estrema tenuta;

- nanofiller per mescole più stabili, strutture più leggere e liner ad alta impermeabilità;

- nuovi silani per assicurare stabilità prestazionale e processabilità;

- cooperazione con il mondo universitario per sviluppare gomma naturale da fonti differenti dall’albero della gomma;

- studio di una nuova tecnologia di devulcanizzazione selettiva per il riciclo di pneumatici usati mirando ad una significativa riduzione di costi di produzione ed impatto ambientale;

- sviluppo – presso la Pirelli in Brasile – di un processo per l’estrazione della silice, componente indispensabile per la produzione degli pneumatici, dalla pula di riso da utilizzarsi per ridurre la resistenza al rotolamento (rimarchevole il fatto che le bucce di riso non vengono scartate bensì utilizzate per fornire l’energia necessaria al processo di estrazione).

Realtà e fantascienza: il Cyber Tyre

L’elettronica ci ha abituato al fatto che eventuali eccessi nella guida – o improvvisi cambiamenti nell’aderenza del fondo – potessero essere ovviati dai vari sistemi di controllo ed assistenza ma non siamo ancora entrati nell’ordine di idee che parte integrante, ed importante, di questo processo di controllo sarà anche il Cyber Tyre, uno pneumatico che già oggi, sia pure a livello sperimentale, può leggere le diverse condizioni del fondo stradale attraverso un microchip che invia al veicolo informazioni fondamentali per l’assetto e la sicurezza di guida.

Pirell ha già lanciato in Brasile (ed estenderà rapidamente in tutti gli altri paesi del Sud America) il CYBER FLEET™, un innovativo sistema di monitoraggio destinato per ora alle flotte di autotrasportatori, che potranno così contare su una sensibile

riduzione dei costi di gestione (€ 1.000/anno/singolo mezzo) dovuta al minor consumo di carburante e alla maggiore durata della vita degli pneumatici

Grazie ad una scatola telematica e a speciali sensori applicati sulle superfici interne delle coperture, il sistema trasmette ad un’infrastruttura centrale i valori relativi allo stato degli pneumatici, monitorando così i principali parametri di funzionamento, come pressione e temperatura, segnalando in tempo reale la situazione al gestore della flotta avvertendolo inoltre in caso di foratura o di altri eventi pericolosi

Tutto questo andrà gradualmente ad arricchire le diverse famiglie di prodotto della Pirelli dal P ZERO (da 25 anni sulla cresta dell’onda, è destinato agli amanti della performance senza compromessi) al Cinturato (studiato per soddisfare la crescente domanda di sicurezza e economicità da parte degli automobilisti) il cui “Blue” è destinato esclusivamente al mercato del ricambio mentre il Cinturato P7 è prevalentemente destinato al primo equipaggiamento; non meno importante, infine, il winter nelle versioni Scorpion per “suvvisti” dall’animo sportivo e Carving Edge, il nuovo “chiodato” per condizioni estreme.

Giovanni Notaro

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012