Il sistema industriale di Renault risponde ai nuovi obiettivi del settore automobilistico mettendo l’essere umano al centro del processo

La crescente importanza dei veicoli elettrici, l’avvento dei veicoli autonomi e connessi, la personalizzazione dei modelli sono la prova della profonda trasformazione, se non di una vera e propria rivoluzione, in pieno svolgimento nel settore automobilistico.

Per rispondere adeguatamente al fenomeno, occorre garantire l’affidabilità e la totale tracciabilità delle produzioni e proprio per questo Renault ha scelto di digitalizzare il suo sistema industriale con l’obbiettivo di facilitare il lavoro degli operatori, produrre veicoli connessi e personalizzati e dare maggior risalto al cliente nello stabilimento avendo come risultato finale la possibilità di garantire la qualità dei veicoli e la competitività del suo sistema industriale.

Il Cliente è protagonista

Oggi la clientela spinge per una sempre più marcata personalizzazione della propria auto che deve essere connessa a sua immagine e somiglianza ed il sistema industriale si sta adeguando in modo da poter produrre veicoli personalizzati al 100%.

La tracciabilità dei singoli componenti

Scopo della tracciabilità è seguire con precisione tutte le fasi di ogni singolo ordine che, una volta perfezionato, mette in moto il suo specifico processo produttivo, dall’attivazione dei fornitori alla preparazione delle materie prime sino a stabilire i flussi logistici.

La totale sincronizzazione di tutte le fasi del processo di produzione consente di garantire il rispetto delle tempistiche, dai fornitori al cliente finale e l’utilizzo di codici QR e di chip intelligenti per l’identificazione a radiofrequenza (RFID), connessi a una base dati, permette di tenere sotto controllo la qualità dei singoli componenti per tutto il processo.

Così, ad esempio, lo stabilimento spagnolo di Valladolid ha sviluppato la geolocalizzazione dei veicoli dotandoli di «chip attivi» che consentono di individuare in tempo reale le auto pronte per la consegna in modo da avvertire il cliente dell’imminente arrivo del suo veicolo.

Un processo ben strutturato

L’operatore sa quali sono le esigenze del cliente e quindi realizza ogni veicolo come se fosse suo nella consapevolezza che ognuno dei suoi gesti ha un impatto sulla qualità dell’auto che sarà consegnata. Per aiutarlo i Capi Squadra organizzano eventi sul campo e adattano gli spazi per le demo in reparto. Questa politica della qualità sensibilizza l’operatore che svolge, così, un ruolo attivo nella soddisfazione del cliente.

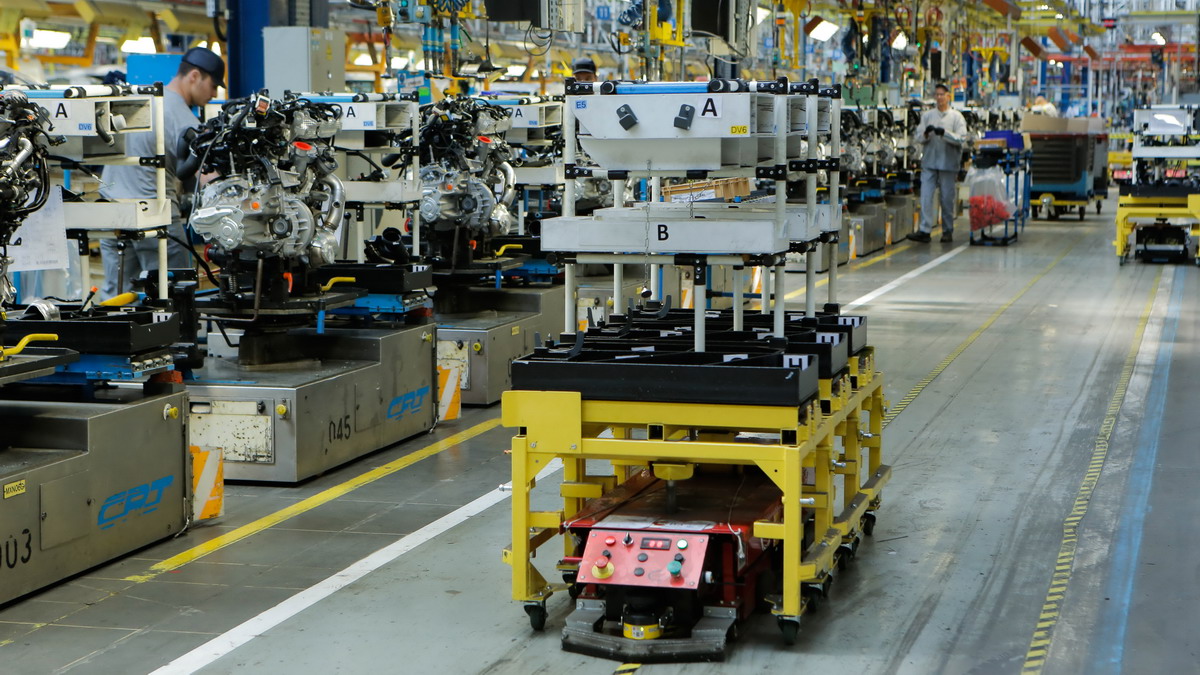

Tutto ciò che rallenta inutilmente la produzione viene eliminato. I flussi logistici sono automatizzati per garantire la sicurezza dell’operatore e dare maggiore fluidità agli approvvigionamenti dei componenti eliminando, con il full kitting, tutti gli stock lungo la linea di produzione.

L’operatore non dovrà più spostarsi poiché tutti i componenti che rientrano nel piano di assemblaggio sono preparati a monte e seguono il veicolo lungo la catena di montaggio.

Con 36 stabilimenti di produzione e 12 hub logistici in tutto il mondo, i team produttivi di Renault e Nissan applicano lo standard di produzione «Alliance Production Way (APW)» che dal 2014 integra le migliori prassi di entrambi i costruttori, incentiva le sinergie, facilita lo sviluppo delle innovazioni e la mutualizzazione degli investimenti per l’ammodernamento degli stabilimenti.

Inizio produzione nuova Nissan Micra

L’APW ha permesso lo sviluppo della produzione incrociata tra i due partner e la Micra prodotta a Flins (in Francia) è un validissimo esempio di cross manufacturing.

Lo stabilimento del futuro conta sul fattore umano

L’essere umano è il «Direttore d’orchestra» dell’industria 4.0: grazie ai nuovi impianti, gli uomini e le donne sono più versatili, più reattivi e formati in modo più efficace sulle nuove tecnologie e proprio in quest’ottica Renault ha sviluppato in tutte le sue sedi una politica a favore della salute, della sicurezza e dell’ambiente e si accerta del benessere dei collaboratori sul posto di lavoro.

Vale sottolineare che questo approccio non riguarda il singolo stabilimento Renault bensì il suo globale processo di manufacturing che, tradotto in cifre, equivale a più di 66.000 addetti, 36 stabilimenti di produzione e 12 hub logistici.

I sistemi di bin picking robotizzati, ad esempio, facilitano fluidificano il processo di movimentazione gestendo la presa, il deposito e lo svuotamento dei componenti nei cassoni. Se la tecnologia è ben lungi dal sostituire l’uomo, comunque consente agli operatori di concentrarsi sugli interventi a maggior valore aggiunto, mentre i compiti più faticosi tendono progressivamente a scomparire.

A Cléon (in Francia), per consentire una maggiore agilità e ridurre al minimo i rischi per la salute, alcuni operatori sono dotati di esoscheletri per manipolare più facilmente i componenti che pesano fino a 15 kg.

Robot collaborativi, carrelli filoguidati (AGV), carrelli elevatori senza conducente e via dicendo, sono apparecchi autonomi protagonisti di uno stabilimento ben orchestrato e proiettato al futuro.

Grazie al cosiddetto Trust Management i manager favoriscono l’autonomia e lo spirito di iniziativa dei propri collaboratori, creando un ambiente favorevole allo sviluppo del lavoro di gruppo e delle singole competenze e all’instaurazione di un clima di fiducia che faciliti una comunicazione franca ed efficace ed ogni membro del team può/deve chiedere senza remore aiuto per superare quanto ostativo allo sviluppo della sua attività.

In questa fase di riorganizzazione gioca un ruolo essenziale l’attività di formazione destinata ai manager nel cui ambito e sono stati definiti gli standard per la conduzione dei gruppi che vengono periodicamente incontrati per facilitare la soluzione dei problemi fin dal loro insorgere.

La maggior parte delle sedi industriali di Renault ha già seguito questi corsi di formazione il cui obiettivo è la formazione entro fine anno di tutti i manager, dai team leader ai direttori; lo stabilimento di Cléon è chiara prova della validità di questa pratica manageriale che ha prodotto un forte miglioramento degli indicatori relativi all’assenteismo, alla sicurezza e all’impegno dei lavoratori.

Connessione e trasformazione digitale: elemento di successo per lo stabilimento del futuro!

La digitalizzazione dello stabilimento facilita la produzione, connettendo in maniera coerente uomini, prodotti e processi dall’ordine alla consegna allo scopo di accelerare la crescita e la performance degli stabilimenti.

Scopo della trasformazione digitale è sviluppare strumenti che siano più mobili, connessi, collaborativi e di più facile utilizzo a supporto delle singole attività; questa trasformazione accompagna e connette tutti i livelli di gestione; in questo modo tutti, dall’operatore al direttore di stabilimento, possono beneficiare delle nuove tecnologie: a lungo termine tutti gli stabilimenti saranno dotati di wi-fi e già adesso ci sono applicazioni che consentono agli operatori di accedere a tutte le informazioni tramite lo smartphone personale (ferie, chiusure dello stabilimento, corsi di formazione, ecc.).

L’introduzione dei tablet digitali ha già cambiato il lavoro quotidiano del Capo UET (leggi Capo Squadra; con il diffondersi della figura del cosiddetto «Capo dell’UET connesso», lo stabilimento di Valladolid ha dotato ogni team leader di un tablet che gli dà accesso in tempo reale ai dati relativi alla produzione e al controllo qualità permettendogli di agire prontamente: grazie alla funzione macchina fotografica, egli ha la possibilità di spiegare con una semplice immagine quale problema c’è sulla catena di produzione e di continuare il dialogo con il sistema di instant messaging di cui è dotato il tablet.

I Capi delle UET di 13 stabilimenti entro la fine dell’anno saranno dotati di tablet che consentiranno loro di risparmiare un’ora e mezza al giorno e di utilizzare questo tempo direttamente sul campo, nei rispettivi team.

Per favorire la formazione degli operatori e la polivalenza dei team, gli stabilimenti di Valladolid, Cléon e Curitiba (in Brasile) hanno inoltre realizzato il Virtual Training, che consente di ridurre la durata delle formazioni e degli aggiornamenti e, pertanto, ne migliora l’efficacia.

Il ricorso alla video-formazione permette di guadagnare tempo e offrire corsi di grande qualità pedagogica. In fase di assunzione, risulta così più facile formare i nuovi addetti e renderli operativi più velocemente. Altri vantaggi consistono nei minori rischi a livello di sicurezza nelle fasi iniziali dell’attività e nella memorizzazione facilitata nei cicli di intervento lunghi.

In definitiva lo scopo della digitalizzazione è quello di aumentare la flessibilità e la reattività di alcuni nodi strategici del processo di produzione: dal monitoraggio dei componenti per la manutenzione alla gestione dei prodotti di consumo (materie prime, energia, ecc.) sino alla tracciabilità dei componenti fino all’utente finale. Essa interessa tutti i settori dello stabilimento.

La manutenzione predittiva

Permette di monitorare i sistemi da remoto utilizzando software dedicati alla sorveglianza dei macchinari per visualizzare tutti i dati del parco macchine in tempo reale. Il lavoro dei tecnici responsabili della manutenzione si sta trasformando. Non «subiscono» più i guasti della linea di produzione ma possono anzi possono prevederli. Dotato di tablet, il tecnico riceve un allarme e può collegarsi ad altre sedi o mettersi in contatto con esperti tecnici per anticipare le operazioni da effettuare e aggiornare le altre sedi. Evitando gli arresti macchina si può garantire la competitività dello strumento industriale.

Già attiva nel centro di lavorazione di Cléon, la manutenzione predittiva sarà presto disponibile anche presso gli stabilimenti di Valladolid, Sandouville (in Francia) e Cacia (in Portogallo):

La creazione di un sistema industriale 4.0

Trasmettere queste buone prassi tra stabilimenti in tempo reale permette di creare un sistema industriale 4.0, ossia uno spazio di creazione e condivisione di competenze collettive in modo da rendere lo stabilimento Renault del futuro collaborativo e aperto al suo ecosistema (fornitori, partner, ecc.).

Con questi nuovi strumenti si crea maggiore prossimità con i clienti e si garantisce un miglior controllo della qualità in modo da passare dalla produzione di massa alla personalizzazione di ogni singolo veicolo.

Ogni stabilimento è libero di testare le innovazioni o i cosiddetti «mattoni tecnologici». Una volta superati i test, l’innovazione sarà inserita a catalogo e risulterà applicabile a tutti gli stabilimenti del Gruppo.

Nel frattempo Renault ha individuato gli stabilimenti pilota (Cléon, Valladolid e Curitiba), dove testare su più ampia scala le innovazioni che saranno poi declinate nelle altre sedi, in modo da creare una base di performance progressivamente condivisa da tutti.

In Francia con CAP 2020 per lo stabilimento del futuro

CAP 2020, Contratto di Attività per una Performance sostenibile è un accordo Renault Francia firmato il 13 gennaio 2017 allo scopo di preparare il futuro di Renault in Francia per i prossimi tre anni, concentrandosi su tre obiettivi prioritari: la soddisfazione del cliente, la performance sostenibile delle attività e la motivazione dei dipendenti.

Da sottolineare che tra gli impegni degli stabilimenti francesi, referenti per tutto il Gruppo, spiccano in particolare:

- Investimenti per 500 milioni di euro tra il 2017 e il 2019, destinati al miglioramento della performance industriale degli stabilimenti in Francia (linee flessibili, automatizzazioni, robot collaborativi) e delle condizioni di lavoro (ristrutturazione delle sedi, miglioramento dell’ergonomia delle postazioni di lavoro, ecc.).

- Impegni proattivi in termini di occupazione e formazione, per sviluppare le competenze che si tradurranno in particolare in 3.600 assunzioni con contratto a tempo indeterminato e 6.000 assunzioni con contratto agevolato per i giovani.

- Miglioramento della qualità della vita sul posto di lavoro grazie, tra l’altro, a un management responsabilizzante e partecipativo, alla generalizzazione del dialogo sulla qualità del lavoro, ad un ambiente di lavoro rinnovato e al diritto alla connessione per tutti in tutti gli impianti industriali.

Appuntamento al 2020 per i risultati di questo indubbiamente ambizioso progetto.

Glossario dello stabilimento del futuro

4.0: Lo stabilimento 4.0 o l’industria 4.0 fa riferimento alla 4° rivoluzione industriale;

- La 1° rivoluzione industriale, è stata caratterizzata dall’introduzione della meccanizzazione;

- La 2° ha portato l’elettrificazione;

- La 3° ha registrato l’affermazione dell’elettronica ed infine

- La 4° si concretizza con la realizzazione dello stabilimento 4.0 focalizzato sulla digitalizzazione.

AGV: Automatic Guided Vehicle (veicolo a guida automatica): robot che si sposta autonomamente.

APW: Alliance Production Way. Sistema di produzione comune alle Società Renault e Nissan. Consiste nella messa a fattor comune del meglio dei sistemi di produzione Renault (SPR) e Nissan (NPW) implementato in tutti gli stabilimenti del Gruppo dal 2014.

Full kitting: Preparazione dei componenti per kit, il più possibile vicino agli operatori e al veicolo. Consente di gestire la diversità, evitare gli spostamenti e migliorare la qualità.

Codice QR: Codice a barre 2D, dove QR sta per Quick Reponse, in quanto il contenuto del quadrato in bianco e nero può essere decifrato velocemente.

RFID: Radio Frequency Identification: Etichette dotate di chip attivi o passivi che possono comunicare, utilizzati per la tracciabilità.

UET: Unité Elémentaire de Travail: Unità Elementare di Lavoro. I CUET sono pertanto i Capi che gestiscono gli operatori delle UET.

[ Giovanni Notaro ]

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012